1.在实际过程中,用惯例方法加工小孔尤其是直径小于1mm,长径比大于5~20的深孔时,钻头很简单被抱死或折断的原因,笔者以为主要有以下几种:

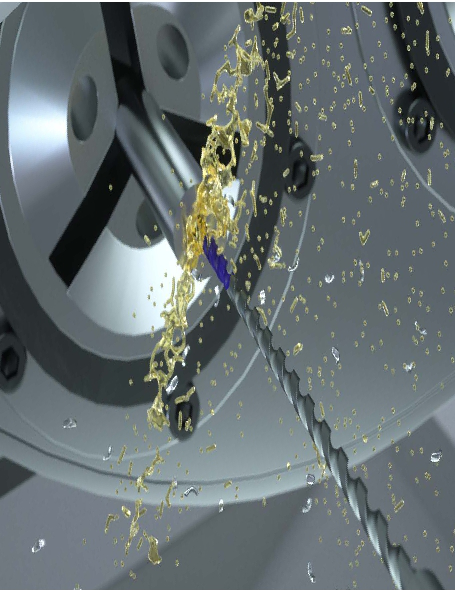

关于深孔加工时的一些问题解决方法

(1)因为钻头直径小,钻头刚度差、强度差、抗扭矩能力差,一起螺旋槽比较窄,铁屑易将螺旋槽堵塞。

(2)因为钻头小,其两个主切削刃在刃磨时很难确保精确对称,形成加工时所受的径向力不均匀。

(3)出于钻头直径小,其钻心也小,当遇到硬的质点时就易发生偏移或折断。

(4)因为加工小孔时,要求主轴转速很高,在手工操作情况下进给量很难做到均匀,钻头所受的力忽大忽小,也极易形成钻头折断。一起小孔在行将钻通一会儿,因为所受切削力骤变,也简单形成钻头折断。

依据以上原因,笔者从上、工装上进行规划和改进.并在实践中取得了杰出的作用。

2.处理方案

关于深孔加工时的一些问题解决方法

2.1改制小扁钻使用废旧的小麻花钻柄,将它制成小扁钻头。

因为小扁钻头是圆柱形的,又没有螺旋槽,因此和相同直径的麻花钻强度比较要提高了许多,一起也改进了切削性能,便于冷却润滑液的进入,降低了内孔外表粗糙度。刀具主要参数;锋角:2Φ=110°-112°。前角:γ=0°后角:α=15°-20°一起修磨倒锥约0.02mm(以减小磨擦)。

2.2限动、微调设备如图所示该设备既可处理进给量不均匀的问题,向时也可处理小孔在行将钻通瞬间钻头易折断的问题。

(1)首先在钻轴的环套上固定一个螺栓,在其上方套装一个绷簧。然后装上轴套,使绷簧长度高于轴套5mm,用限动垫圈和两个螺母预紧;使主轴受到—个向上的拉力,当钻头跳动时有一个缓冲规模:一起可在小孔行将钻通时(切削力为零)、感觉到绷簧附加力,当限动垫圈触摸轴套时,不使钻头持续下行。

(2)其次将微调设备的支架用螺钉固定在工作台上,用限位螺钉头部的球面把钻床主轴约束在必定高度,钻孔前,滚动限位螺钉必定高度,即可得到必定进给量。限位螺钉的导程可为0.5mm,在刻度盘一周方向上刻有50个刻度,每滚动—格,进给量为0.01mm。然后确保了在加工过程中进给量均匀。

3.注意事项

(1)在加工小孔时,首先要挑选精度较高的高速钻床,必要时选用弹性钻头套装夹刀具。在钻削时,要依据原料、加工深度,调整主轴转速。如加工CGrl5、孔径为0.9mm、深10mm的孔,转速为10000--11000r/min为好。当孔径为1.7m m、深20m m的孔时,转速为7000~7500r/min为佳。因为主轴转速较高,空转时刻善于切削时刻.可选用空冷、不用选用冷却液冷却;若用冷却液则要增加防护挡板,以免液体四处飞溅。

(2)当单位只要一般精度的钻床时.如使其转速太快,则易形成振动,对钻孔晦气。当加工孔的直径为2~3mm,转速可在1500~2000r/min钟规模:当加工孔径小于1mm,转速可调至2000~3000r/min,此种情况下,空转时刻短于切削时刻,依据零件原料,选用合适冷却润滑液加以冷却。

(3)钻削加工时,要注意用于轻轻压下手柄,用力要轻、要均匀,需及时提起钻头进行排屑。

以上是一些关于深孔加工时的一些问题解决方法,希望能帮助到大家。